Como Funcionam as Bombas Químicas e Sua Relevância na Indústria Atual

Por: Valdir - 23 de Janeiro de 2026

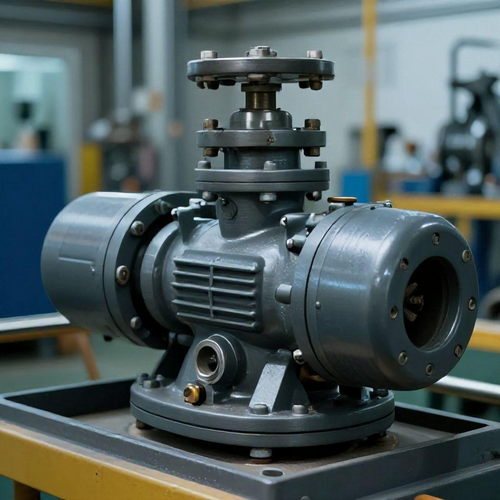

A utilização de bomba química na indústria é extremamente comum e crucial para o transporte de líquidos e gases, especialmente aqueles que apresentam características corrosivas ou viscosas. Estas bombas são projetadas para movimentar substâncias que exigem um cuidado especial em função de sua composição química e, muitas vezes, podem ser aplicadas em diversos setores, como farmacêutico, petroquímico e de alimentos. Entender como elas funcionam e sua relevância é essencial para garantir eficiência e segurança nos processos industriais.

As bombas químicas desempenham um papel vital no manuseio de produtos químicos, ajudando a evitar contaminações e garantindo a integridade da produção. Com o avanço das tecnologias, as bombas têm se tornado mais sofisticadas, permitindo um controle preciso do fluxo e da pressão dos líquidos bombeados. No entanto, entender os princípios básicos que regem o funcionamento dessas bombas e suas variadas aplicações pode ser um desafio para muitos profissionais da área.

Neste artigo, discutiremos os princípios básicos de operação de uma bomba química, como elas influenciam a eficiência dos processos industriais, os principais tipos disponíveis e a importância da seleção correta para manter a segurança no ambiente industrial. A compreensão aprofundada desses tópicos não apenas melhora a performance das operações, mas também protege o trabalhador e o meio ambiente contra eventuais riscos associados ao manejo inadequado de produtos químicos.

Quais são os princípios básicos de funcionamento das bombas químicas?

As bombas químicas operam com base em princípios físicos que garantem o transporte de fluidos em diferentes condições de temperatura e pressão. Esses dispositivos são projetados para mover líquidos, vapores ou misturas que podem ser corrosivas, viscosas ou mesmo inflamáveis. O funcionamento desses equipamentos varia conforme o tipo, mas em geral, eles utilizam um sistema de pressão para deslocar o fluido desejado.

Um dos princípios fundamentais que rege o funcionamento das bombas químicas é a diferença de pressão. Para que um líquido se mova, é necessário criar uma pressão suficiente para que este seja empurrado através de um sistema de tubos ou mangueiras. Essa é a razão pela qual a maioria das bombas é equipada com mecanismos que permitem ajustar a pressão de saída conforme a necessidade do processo em questão.

As bombas mais comuns utilizadas na indústria química incluem as centrífugas e as de deslocamento positivo. As bombas químicas centrífugas operam de maneira que o líquido ingressa pela entrada, e, em seguida, é acelerado através do impulso de um rotor. Este movimento cria uma força centrífuga que envia o fluido em direção à saída da bomba. Esse tipo de bomba é amplamente utilizado por sua eficiência em movimentar líquidos em grandes volumes e com pressões moderadas.

Por outro lado, as bombas químicas de deslocamento positivo funcionam de uma maneira diferente. Elas capturam uma quantidade fixa de líquido e a forçam a sair através da pressão. Esse sistema é altamente eficaz para líquidos de alta viscosidade ou que requerem uma pressão constante. São comumente utilizadas em setores onde a precisão do fluxo é crítica, como em aplicações farmacêuticas.

Além da compreensão do mecanismo de operação, a seleção dos componentes materiais é igualmente crucial. As bombas químicas devem ser fabricadas com materiais resistentes à corrosão e ao desgaste, como aço inoxidável, polímeros ou ligas especiais, para garantir a durabilidade e a segurança ao lidar com substâncias químicas agressivas. Dessa forma, a escolha adequada do material não apenas aumenta a eficiência operacional, mas também prolonga a vida útil do equipamento.

Como as bombas químicas impactam a eficiência dos processos industriais?

A eficiência nos processos industriais é um aspecto que pode ser substancialmente afetado pela escolha e o desempenho das bombas químicas utilizadas. Ao otimizar o manuseio de fluidos químicos, as empresas não apenas melhoram a produtividade, mas também reduzem custos operacionais. O impacto começa desde a escolha do tipo de bomba correta até a manutenção regular e o monitoramento contínuo de seu funcionamento.

Um dos principais benefícios das bombas químicas é sua capacidade de transportar fluidos em grandes volumes e com alta eficiência. Isso é especialmente importante em indústrias como petroquímica e farmacêutica, onde a precisão e o timing são cruciais. Quando uma bomba é capaz de movimentar um determinado fluido de maneira consistente, isso significa que as operações subsequentes podem ser realizadas sem interrupções, minimizando o tempo de inatividade e aumentando a produção.

Além disso, a escolha da bomba correta pode ser decisiva quando se trata de atender a normas regulatórias. Muitos setores precisam seguir rigidamente regulamentações que garantam a segurança no manuseio de produtos químicos, e a utilização de bombas adequadas pode ser um fator de conformidade de suma importância. Uma bomba que não atende aos padrões pode levar a falhas nos processos, acarretando em multas e sanções.

A implementação de tecnologias avançadas nas bombas químicas também contribui para a eficiência. Modelos modernos possuem sistemas de automatização que monitoram e ajustam os parâmetros de operação em tempo real. Isso inclui controle da pressão, temperatura e vazão, permitindo que a bomba funcione sempre nas condições ideais, resultando em um uso mais eficiente da energia e dos recursos. Com a automação, o uso de manobra manual é minimizado, reduzindo espaços para erro humano e aumentando a segurança.

Por outro lado, a manutenção de uma bomba química é fundamental para garantir sua operação eficiente ao longo do tempo. O desgaste natural, a corrosão e a acumulação de resíduos podem impactar negativamente a performance da bomba. Por isso, uma rotina eficaz de inspeção e manutenção, incluindo a troca de peças desgastadas e a limpeza de componentes, é essencial. Isso não apenas assegura o funcionamento ideal, mas também previne falhas que possam interromper o fluxo de produção.

Dessa forma, a combinação entre a escolha certa de bombas químicas, tecnologias de automação e uma manutenção correta contribui de maneira significativa para melhorar a eficiência dos processos industriais. Quanto mais eficientes forem os equipamentos, menores são as perdas, e melhor o retorno sobre o investimento, refletindo diretamente nos resultados financeiros da empresa.

Quais são os principais tipos de bombas químicas e suas aplicações?

Diversos tipos de bombas químicas estão disponíveis no mercado, cada uma delas projetada para atender a necessidades específicas em diferentes setores industriais. Conhecer as características e aplicações de cada tipo pode auxiliar na escolha do equipamento mais adequado, promovendo eficiência e segurança. Aqui estão algumas das principais categorias de bombas químicas e suas aplicações típicas.

As bombas químicas centrífugas são uma das opções mais comuns utilizadas na indústria. Elas se destacam por sua capacidade de bombear líquidos a altas velocidades, sendo ideais para processos que necessitam de movimentação em grande volume. Essas bombas são aplicadas em setores como saneamento, tratamento de águas residuais e processos agrícolas. Devido à sua eficácia e versatilidade, são frequentemente escolhidas para manejar líquidos menos viscosos e com baixa abrasividade.

As bombas químicas de deslocamento positivo, como as de pistão ou diafragma, são mais adequadas para aplicações que requerem um controle preciso do fluxo. Elas são frequentemente utilizadas em indústrias farmacêuticas e de alimentos, onde é essencial que o transporte dos líquidos ocorra sem contaminação. Esse tipo de equipamento é desenhado para lidar com líquidos de alta viscosidade e que exigem pressões elevadas, mantendo uma operação constante e confiável.

Outro tipo bastante utilizado é a bomba química peristáltica. Esse modelo se destaca no manuseio de fluidos sensíveis, como alimentos ou produtos químicos agressivos, pois evita a contaminação do líquido. O funcionamento dessa bomba é baseado na compressão de um tubo flexível, onde o líquido é empurrado através do movimento cíclico. Ela é amplamente utilizada em laboratórios, indústrias de alimentos e bebidas, além de aplicações médicas.

Além disso, a bomba feita de material termoplástico é ideal para aplicações que exigem resistência à corrosão. Elas são frequentemente utilizadas no setor químico e petroquímico para movimentar produtos agressivos ou corrosivos e se destacam pela durabilidade e resistência a altas temperaturas.

As bombas químicas magnéticas são populares por não apresentarem selos mecânicos, o que elimina quase que totalmente o risco de vazamentos. Isso as torna ideais para o transporte de fluidos tóxicos ou perigosos. Muitas vezes, são encontradas em indústrias que lidam com químicos perigosos ou mesmo em aplicações médicas e farmacêuticas, onde é prioritário manter a esterilidade.

Os diversos tipos de bombas químicas disponíveis no mercado possibilitam a escolha mais precisa em função das especificidades a serem atendidas. Contudo, a seleção não deve ser feita apenas pelo tipo de bomba, mas também levando em conta as características do fluido a ser bombeado, a viscosidade, a temperatura e a corrosividade, que podem impactar diretamente nos resultados e na segurança das operações.

Por que a escolha da bomba química certa é crucial para a segurança industrial?

A escolha de uma bomba química adequada é uma questão central para a segurança em ambientes industriais. Selecionar o tipo correto de equipamento não apenas assegura o bom funcionamento dos processos, mas também evita acidentes que podem ter consequências graves para os trabalhadores e para o meio ambiente.

Um dos principais fatores de risco associados ao uso de bombas químicas é o vazamento de fluidos perigosos. Quando uma bomba inadequada é utilizada ou mal instalada, o risco de vazamentos aumenta consideravelmente. Fluidos corrosivos ou tóxicos podem causar danos sérios à saúde dos colaboradores e ao ambiente de trabalho. Portanto, a escolha de uma bomba que possua características específicas para lidar com determinadas substâncias é fundamental para mitigar esses riscos.

Além disso, a confiabilidade do equipamento também deve ser levada em conta. Bombas que não funcionam corretamente ou falham durante o uso podem interromper processos críticos, causando não apenas prejuízos financeiros, mas também gerando situações perigosas. A análise de como a bomba funcionará em diferentes condições de operação é crucial. Isso garante que haja um planejamento adequado para manuseio de emergências.

Outro ponto a ser considerado é a conformidade com normas e regulamentos de segurança industrial. Muitos setores possuem diretrizes rigorosas que estabelecem os parâmetros a serem seguidos no manuseio de produtos químicos. A seleção de bombas químicas que atendam a essas diretrizes não apenas assegura a conformidade legal, mas também ajuda a criar um ambiente de trabalho seguro e saudável.

A formação e conscientização dos colaboradores também são aspectos essenciais a serem considerados. Os profissionais devem entender os recursos e limitações das bombas químicas que utilizam, assim como saber como lidar com falhas ou situações adversas. A implementação de programas de capacitação ajuda a prevenir acidentes, pois capacita os trabalhadores para reconhecer e resolver segurança antes que se tornem problemas.

Finalmente, a manutenção preventiva das bombas químicas é um fator que não deve ser negligenciado. Rotinas de inspeção e manutenção regularmente programadas ajudam a identificar e corrigir quaisquer problemas potenciais antes que eles resultem em falhas. Este cuidado não apenas prolonga a vida útil do equipamento, mas também minimiza o risco de acidentes e mantêm a segurança operacional em um nível elevado.

Em suma, a escolha correta de uma bomba química é vital para a segurança industrial. Ao considerar fatores como tipo de fluidos, conformidade com normas e manutenção, é possível assegurar não apenas a eficiência dos processos, mas também a proteção dos trabalhadores e do ambiente, criando um espaço industrial mais seguro e produtivo. Quando a segurança se torna prioridade, todos saem ganhando.